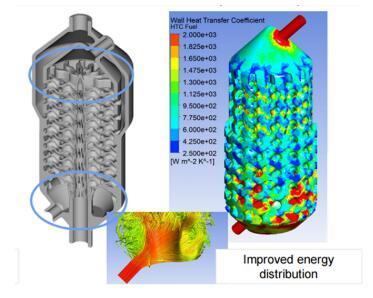

换热器作为一种热量传递设备,广泛用于航空航天、汽车、电力等诸多领域。传统换热器在优化方面已经做了大量工作,但在设计过程中受到几何造型、材料和制造工艺的限制,通常整个组件是由管道或金属板构成,务必考虑焊接、钎焊或螺栓连接等连接技术。

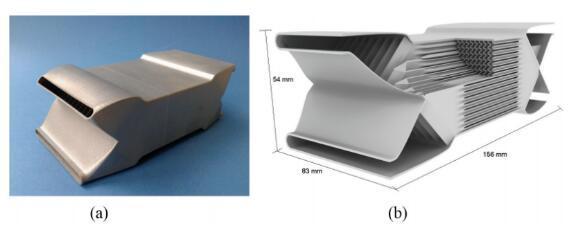

增材制造(AM)基于计算机辅助设计(CAD)的三维模型,遵循逐层制造过程,能够设计制造较复杂的换热器。增材制造突破了换热器的外形设计,由于不需要考虑传统换热器的进出口与换热组件的连接工艺,异型进出口和应用全新设计理念的换热组件随之出现。

燃气轮机-逆流热交换器

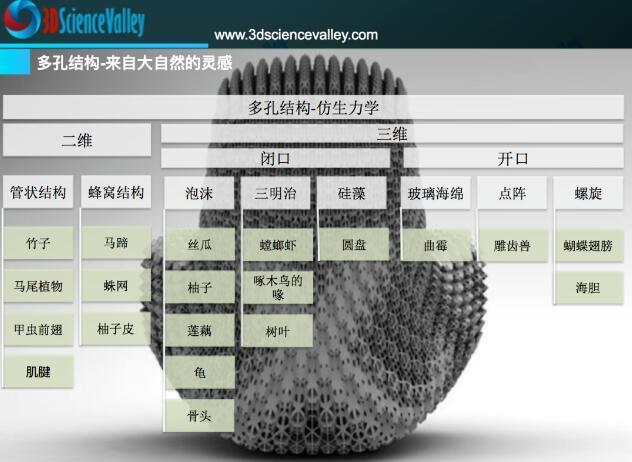

历经三十多年的发展,增材制技术造突破了传统工艺和造型的限制,让换热器设计回归自身功能本身,一些增材制造产品常用的设计技术同样适用于高性能换热器的设计。

仿生技术

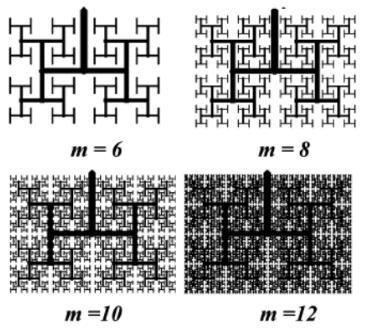

仿生技术被认为适用于增材制造换热器的路径设计。自然界中存在许多换热和传质现象,比如呼吸系统和血管系统,它们历经亿万年的进化,同时具备了高传热效率和低压降损失。这些系统管路都存在分形结构,流道结构相互重复,是一种分配流量较有效的方法。分形仿生技术常用来解决换热器进口流量分布均匀性和减低流阻。

分形散热器,m代表重复次数

© 3D科学谷白皮书

空间曲线填充

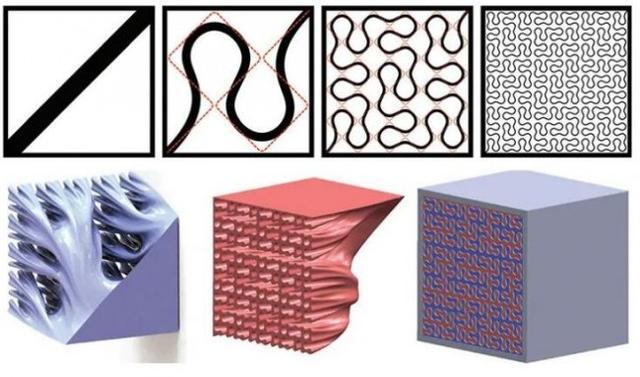

内壁面增加曲线状波纹是一种有效提高换热器换热效率的设计方法。曲线波纹构造出全新的内部流动区域,使得换热面积增加的同时在一定程度扰动了内部工质的流动状态。FASS曲线使用一个简单的逻辑定义,对图形重复具有良好的,常用于内壁的曲线的波纹创建。FASS是一类通过网格的每个点而不相交的曲线,代表空间填充、自避免、简单、自相似,具有分形行为,且每条线段都与整个曲线相似。

FASS 曲线四次迭代空间结构

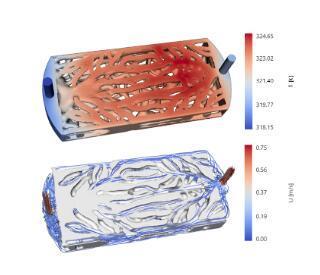

拓扑优化

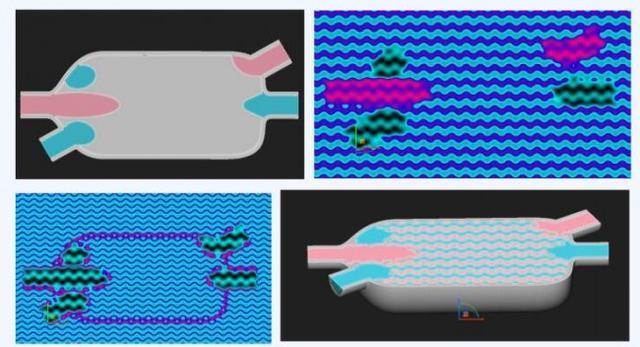

拓扑优化是用数学的方法对给定区域内的材料进行分布优,在约束条件下寻找材料较好的分布方案。散热器已经用拓扑优化寻找具有高传热效率和低压降流路的几何形状。但是拓扑优的方案通常外形结构复杂,传统的加工手段要么难以实现,要么实现成本过高,现实中更多的是依靠设计人员对拓扑结果二次设计,牺牲掉一些性能解决加工问题。增材制造的优势之一就是在不增加成本的情况下生产复杂的几何外形,因此它适合与拓扑优化结合使用,拓扑优化设计性能良好的散热流道,增材制造完成方案的生产。

流道拓扑优化

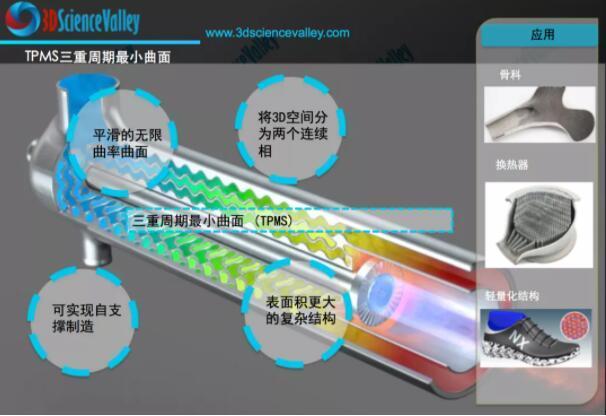

PMS胞元结构设计

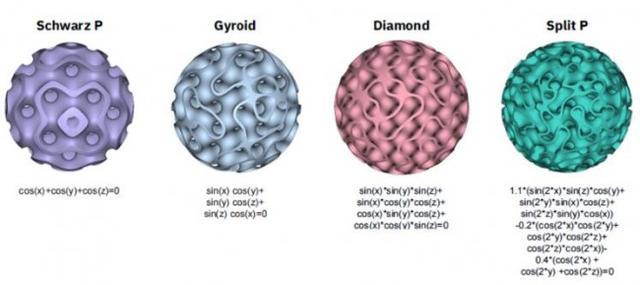

三周期较小区域(TPMS)是一种平均曲率为零的隐式周期曲面,可以用数学函数准确地表示出来,表面相当光滑,没有尖锐的边缘或连接。相同的TPMS的胞元填充在换热区域,三维空间被TPMS分成两个分离的连续区域,每一个区域都可以被视为一种换热流体,形成纵横交错又相互隔绝的两个流体域。

TPMS胞元类型

D型胞元和G型胞元区域

G型胞元填充换热空间

© 3D科学谷白皮书

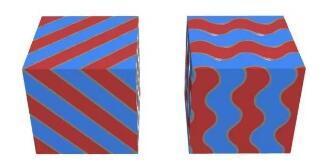

孔隙率,比体积能够通过调整功能参数直接控制,不同的的孔隙率意味着可以调整TPMS孔隙率适用冷热工质不同的流量,平衡两侧的压降。光滑的表面、较大比体积、结构的完整性和良好的混合潜力使得TPMS成为高性能换热器较为理想的内部热流道,如下图所示。

010-80575172

010-80575172